Z biegiem lat samochody stawały się coraz bardziej skomplikowane, a co za tym idzie coraz bardziej kosztowne w budowie i projektowaniu. Okres wdrażania nowego modelu na rynek trwał co najmniej kilka lat (nie mówię tu o face liftingach), a sprzedana liczba danego modelu nie zawsze pokrywała koszty jego projektowania i budowy.

Aby ograniczyć czas, zmniejszyć stopień skomplikowania, a przede wszystkim ograniczyć koszty producenci zaczęli wprowadzać wspólne tzw. modularne platformy podłogowe. Są bazą dla wielu modeli, nawet reprezentujących różne segmenty, wspólne jest ułożenie silnika, rodzaj napędu oraz sposób montażu elementów zawieszenia.

Oto kilka przykładów:

1. Volkswagen – MQB/MLB

MQB czyli Modular Querbaukasten – płyta podłogowa w układzie: napęd przedni, silnik z przodu montowany poprzecznie. Wprowadzona w 2012 roku pozwoliła obniżyć koszty produkcji o 20%. Stosowana w całym przekroju Grupy Volkswagen: Audi A3, Seat Leon, Golf VII, Skoda Octavia; w przyszłości również najnowsze Audi TT, Scirocco, Passat, Caddy, Touran.

MLB – Modular Langskausten – również rozwijana przez koncern Volkswagena, tym razem do silników umieszczanych wzdłużnie. Pozwoliła przesunąć oś o 4 cale do przodu, zwiększając tym samym rozstaw osi, a co za tym idzie – miejsce we wnętrzu samochodu oraz wyważenie. Stosowana w Audi: A4/5/6/7/8, Q5 oraz w nowym Porsche Macan.

2. BMW – UKL1

Nowa platforma podłogowa przeznaczona do samochodów z przednim napędem (!). Jeszcze kilka lat temu BMW zarzekało się, że nie będzie oferować samochodu z przednim napędem, a tym bardziej vana. BMW zmieniło zdanie, kiedy zapytało właścicieli BMW serii 1 o rodzaj napędu w ich autach. 80% procent z nich odpowiedziało, że nie ma o tym pojęcia.

Nowa platforma ma być podstawą dla 900 000 samochodów rocznie – 11 modeli zarówno ze stajni BMW jak i MINI. Można będzie na niej zbudować samochody o długości od 3,8m do 4,4m, montując silniki 3. i 4. cylindrowe.

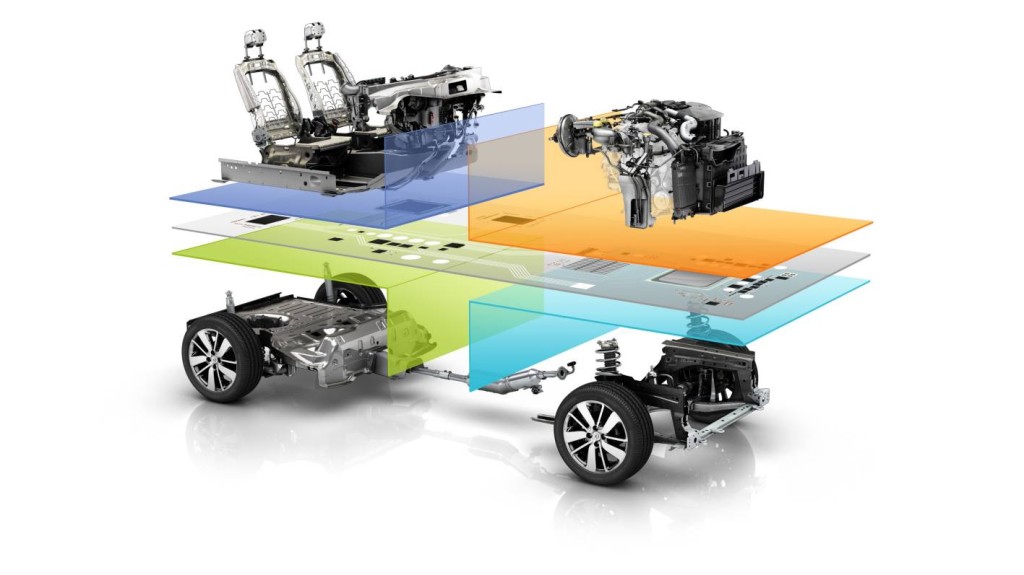

3. Renault/Nissan – Common Module Family CMF

Zastosowanie wspólnej platformy podłogowej zredukuje koszt produkcji modelu o 30-40%, a koszty wytwarzania części o 20-30%. Powstanie na niej 14 modeli (11 Renault, 3 Nissan), a łączna produkcja wyniesie 1,6 mln samochodów rocznie. W 2013 pojawiły się nowe modele Nissana – Qashqai, X-Trail, a w 2014 pojawią się Renault – Espace, Scenic i Laguna.

Jak widać oszczędności dotyczą każdej sfery motoryzacji, wspólne platformy pozwolą ograniczyć zatrudnienie, ułatwić produkcję, montaż oraz projektowanie, zmniejszą masę samochodów oraz zmaksymalizują zyski koncernów motoryzacyjnych.

Pytanie tylko czy samochody nie staną się klonami różniącymi się tylko opakowaniem, dzieląc wszystkie podzespoły mechaniczne. Jaki ten świat będzie nudny…